Trois régions bien distinctes ont vu naître l’industrie horlogère suisse : Genève, le village La Sagne dans les montagnes neuchâteloises, et la commune du Chenit, où se trouve Le Brassus, dans la Vallée de Joux. C’est à cette dernière que se rapporte ce qui suit.

Quittant le hameau de Chez-le-Maître, près du village du Brassus, où il est né, un jeune homme se dirige vers le col du Marchairuz qui sépare la Vallée de Joux de la région du lac Léman.

Son histoire nous est à peu près inconnue. Nous savons, cependant, que c’était un ouvrier habile et qu’il avait mis une ardeur presque fanatique à réunir quelques économies, afin de réaliser le rêve et l’ambition de son adolescence : apprendre à faire une montre.

Cela n’était pas chose facile.

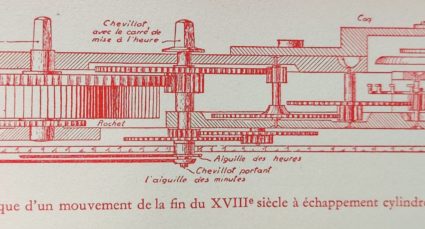

Le nickel, tel que le connaissent les horlogers d’aujourd’hui, n’existait pas encore. Avant qu’il pût utiliser le laiton dont il ferait un mouvement, l’artisan d’alors devait le travailler et le durcir à coups de marteau, afin de le rendre assez homogène pour être tourné et percé, assez résistant pour être découpé et assez dur pour supporter le frottement. Toutes les parties forgées devaient être redurcies, tant pour pouvoir résister à l’action des pas de vis que pour éviter qu’elles ne se déforment au cours des opérations subséquentes.

De même, l’acier devait être traité avant de pouvoir être utilisé. Les ébauches des arbres de barillet devaient être martelées par le forgeron dans un acier doux et ressemblaient à de gros clous à deux têtes. Cette méthode, disait-on, donnait un acier de meilleure qualité.

Les premiers ressorts aussi étaient faits à la main. Ceux qui ont regardé travailler un forgeron peuvent se faire une idée de l’adresse qui est nécessaire pour exécuter entièrement un ressort de montre. Ce n’était pas une petite affaire que de maintenir une chaleur égale tandis que sur l’enclume le morceau de métal était étiré et aminci à coups de marteau. Puis il fallait lui donner une épaisseur et une largeur uniformes et le tremper.

Le plan incliné de la fusée était également découpé à la main, de même que la minuscule chaîne de fusée.

Chaque roue était tout d’abord découpée dans une feuille de laiton, arrondie, percée et tournée aux dimensions requises, puis, à l’aide d’un compas on y traçait les rayons et les dents. Le métal superflu était ensuite enlevé à la lime.

Pour les pignons, la difficulté était encore plus grande. L’acier était tout d’abord étiré comme un fil de fer, des marques longitudinales y étaient faites, puis il était découpé et de l’un des morceaux l’artisan façonnait son pignon en le maintenant en place avec ses ongles. Il devait en former les deux axes en le perçant à chaque extrémité, et si ce travail n’était pas fait de façon extrêmement précise, l’axe ne tournait pas rond. Puis il devait tailler les dents à la lime, en prenant soin de donner à chacune sa forme particulière de « feuille .de sauge ». Ensuite il fallait tremper, polir, tourner tiges et pivots à chaque extrémité, et enfin polir au rouge.

L’horloger devait tout faire : les vis, les piliers, les ressorts et les bascules de remontoir, et dans les montres compliquées, le découpage extraordinairement complexe du mécanisme logé sous le cadran, les aiguilles, les charnières et souvent même le boîtier.

Nous ne savons rien de ce voyage à Rolle. L’histoire ne nous en a pas conservé le récit. Mais il n’est pas difficile de suivre le voyageur le long de la route qui monte et qui se nomme aujourd’hui encore « l’ancienne route du Marchairuz », de deviner ses appréhensions tandis qu’il palpe l’argent confié à son ceinturon, de sentir à son épaule le poids du sac contenant ses quelques outils rudimentaires, de comprendre et de partager ses craintes.

Le petit chemin poursuit son ascension sinueuse. A ses pieds s’étale la vallée, baignée d’une lumière pure et dorée. Les villages, par groupes de petites maisons blanches – Le Sentier, L’Abbaye, Le Lieu – se suivent jusqu’au bout du lac. Au-delà se dresse la Dent de Vaulion dont le profil dénudé sépare la vallée de l’azur du ciel.

Tandis qu’il marche, il entend sonner l’horloge qui vient d’être installée à l’église du Sentier, où il a été baptisé le 24 mai, dix-neuf ans auparavant. C’était en 1740, et le jeune homme se nommait Samuel-Olivier Meylan.

Il n’est pas exagéré de dire que c’est Samuel-Olivier Meylan qui a introduit l’horlogerie à la Vallée de Joux.

A Rolle, il trouva le sieur Mathieu Biaudet, maître-horloger, qui l’initia aux mystères -de son art. Il apprit si vite et si bien qu’un jour, grisé par le succès et conscient de son talent, il rentra chez lui avant même d’avoir obtenu son certificat de maîtrise. Il se mit au travail et prit un apprenti.

Malheureusement, il ne devait être qu’un des premiers de tous ceux qui se sont épuisés à lutter contre la puissance de la bureaucratie.

Il fut obligé de céder, mais ne renonça pas. Il quitta à nouveau son foyer, cette fois en compagnie de son apprenti. A Neuchâtel, il acheva ses études conformément aux règlements en vigueur. Puis, quoique déjà d’une habileté remarquable, il se perfectionna encore et présenta finalement son «chef-d’œuvre » au jury réuni à Moudon.

Le but était atteint. Il reçut le titre de « maître-horloger », et, avec la sanction officielle, la liberté de -s’établir dans le Pays de Vaud et d’y développer l’art de l’horlogerie comme bon lui semblerait.

Pendant ce temps, deux autres pionniers avaient suivi son exemple Pierre-Henri Golay, de Derrière-la-Côte, et Abraham-Samuel Meylan, de l’Orient, qui se rendirent tous deux à Fleurier dans le même but. Le retour de ces trois hommes, plusieurs années plus tard, ouvrit une ère nouvelle dans l’histoire de la Vallée de Joux.

Dès le début, les horlogers de la Vallée se spécialisèrent dans la fabrication des montres compliquées. Ceci fut sans doute une conséquence de la coutume selon laquelle le maître-horloger devait présenter une pièce très soignée avant de recevoir son diplôme, ou certificat. Chacun d’eux, en rentrant dans son village, rapportait une telle montre. Il allait de soi qu’avant longtemps ils en avaient fait d’autres.

Ainsi, dès 1776 déjà, l’industrie s’était modifiée.

Petit à petit, les horlogers s’étaient spécialisés dans les montres compliquées. Chaque artisan se consacrait à la fabrication de telle pièce pour laquelle il était particulièrement qualifié. Les jeunes gens ne terminaient plus leur apprentissage en faisant une montre complète, ils se spécialisaient dans la fabrication de mouvements en blanc, ou ébauches. L’un s’attachait à faire le mécanisme de sonnerie des montres à grande sonnerie, un autre faisait la fusée, et ainsi de suite, de sorte que les divers spécialistes – celui qui taillait les pignons, celui qui découpait les roues, celui qui tournait les pivots, etc. – avaient tous participé à la production d’un mouvement complet.

C’était donc, avant la lettre, une forme intéressante des méthodes modernes de production en série, appliquée à un art qui était aux antipodes de la production industrielle.

Henry Ford, lorsqu’il fabriqua, en 1922, 1 332 209 automobiles, ne fit pas une seule dynamo. Il affirmait qu’à la longue il était plus économique et plus rationnel d’acheter les dynamos à ceux qui s’étaient spécialisés dans leur fabrication.

Le même principe était en honneur à la Vallée de Joux. Peu importait quelle montre était en travail, à qui en incombait la responsabilité, ou qui l’avait commandée. C’était toujours l’homme le plus qualifié qui devait faire telles ou telles parties qui constituaient sa spécialité.

C’est ainsi qu’une famille Golay-Jourdain, de Derrière-la-Côte, près du Brassus, descendant de Pierre-Henri Golay, contemporain de Samuel-Olivier Meylan, compta, durant cinq générations en ligne directe, un maître-cadraturier. La cadrature était l’ingénieux assemblage de leviers d’acier, de ressorts et de poulies placé derrière le cadran, qui actionnait le mécanisme compliqué des montres à répétition ou à grande sonnerie.

L’explication la plus logique de cette spécialisation est peut-être le fait que la famille était la cellule centrale de l’industrie. La subdivision du travail était la méthode la meilleure et la plus rationnelle pour assurer à chacun sa subsistance.

Cette montre est très rare, parce que parmi les seules qui restent entre celles qui ont été fabriquées à la Vallée avant 1800. En effet, les horlogers de la Vallée de ce temps-là n’étaient pas commerçants, et toute leur production était envoyée à Genève. De cette façon, il n’est presque pas resté de ces pièces rares à la Vallée. Même la montre illustrée ci-dessus a été donnée au Musée de l’Ecole d’Horlogerie du Sentier par une personne de Genève.

La boite savonnette est complétée par une cuvette. Le cercle tenant la cuvette tient lieu de fixation pour le mouvement dans la boîte.

Le mouvement a 48 mm de diamètre et 15 mm de haut. La platine très épaisse est évidée côté cadran pour recevoir le mécanisme de répétition à quarts. Celui-ci, simple dans ses formes, mais donnant déjà les premières bases à tous ceux qui ont suivi, est entraîné par l’intermédiaire d’une chaîne de fusée. Les deux marteaux des quarts frappent chacun sur son propre timbre. Quant au mouvement proprement dit, il est équipé avec une fusée et un échappement à roue de rencontre. Le pont supérieur est décoré par un très beau coq fantaisie tout en acier poli. Le coqueret est déjà garni d’une pierre rose pâle.

Le père, maître-horloger, ayant terminé son apprentissage, enseignait aux membres de sa famille les diverses parties, qu’ils exécutaient sous sa direction. L’atelier ainsi organisé était à même de produire un mouvement complet plus rapidement et à meilleur compte que si chacun avait exécuté des pièces entières. Puis, le père allait vendre les articles terminés aux détaillants de la région ou à Genève.

Cette méthode eut le double et curieux résultat de développer et de retarder à la fois les progrès de l’industrie.

L’étude approfondie que les artisans de la Vallée de Joux avaient vouée aux montres compliquées conférait à leurs produits, du fait même de cette spécialisation, une perfection et un fini sans égal.

Ceci n’est que plus surprenant si l’on songe aux outils primitifs dont ils disposaient et aux conditions de vie difficiles dans lesquelles ils accomplirent un travail si extraordinairement délicat.

Assis devant de petites fenêtres, encore rétrécies par d’épaisses murailles, la température étant à peine adoucie par une plaque métallique placée devant le foyer, souvent sous-alimentés ensuite d’une mauvaise récolte, ces horlogers devaient avoir une patience et une persévérance rares pour accomplir leur travail.

La demande de mouvements compliqués allait toujours croissant, venant de tout le monde civilisé.

De Genève seule, elle était telle que la coutume s’établit peu à peu de vendre le mouvement prêt à être terminé, c’est-à-dire alors qu’il restait encore à polir une partie des pièces en acier (le mécanisme sous le cadran était toujours poli), à poser les aiguilles, dorer les platines, remonter et régler le mouvement.

Celui-ci était donc livré en blanc au client de Genève ou de Paris qui le terminait, y gravait son nom, faisait un cadran et logeait le tout dans un boîtier ouvragé d’or et d’émail. Ainsi, en fin de compte, la montre était vendue comme étant le produit d’une autre maison.

On admet généralement aujourd’hui que Breguet, au faîte de sa gloire, utilisa les produits d’autres artisans qu’il terminait dans ses propres ateliers et vendait sous son nom. Il est avéré que plusieurs de ses chefs-d’oeuvre très compliqués furent commencés à la Vallée de Joux.

Presque toutes les belles pièces à complications vendues à cette époque à Genève ou à Neuchâtel, en Angleterre, à Paris ou à New-York, furent terminées sur des mouvements en blanc provenant de la Vallée.

Telle fut la situation durant toute la première moitié du XIXe siècle.